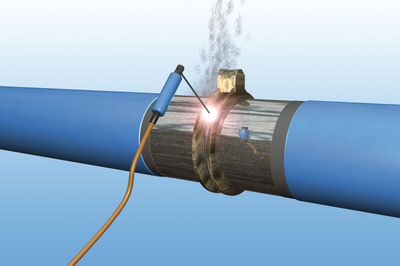

Schweißen von Rohren

Informationen zur Herstellung, Prüfung und Bewertung von Schweißnähten können der EN 12732 entnommen werden, Ergänzungen enthält das DVGW-Arbeitsblatt GW 350.

Je nach Anwendungsbereich der Rohrleitung und der damit festgelegten Qualitätsanforderungsstufe (A bis D) werden unterschiedliche Anforderungen an das ausführende Unternehmen gestellt, z. B. in Bezug auf das Qualitätssicherungssystem. Die Schweißer müssen für die vorgesehenen Verfahren, Werkstoffe und Abmessungen eine Prüfung nach EN 287-1 abgelegt haben und im Besitz einer gültigen Prüfungsbescheinigung sein.

Als Schweißverfahren werden je nach Erfordernissen und Schweißbedingungen das Lichtbogenhandschweißen (Prozess 111 nach ISO 4063), das WIG-Schweißen (Prozess 141), das Metallaktivgas- (MAG-)Schweißen (Prozess 135) oder das Gasschweißen mit Sauerstoff-Acetylen-Flamme (Prozess 311) angewendet.

Das gängigste Baustellenverfahren ist das Lichtbogenhandschweißen mit umhüllter Stabelektrode. Nach ISO 2560 werden basisch oder zelluloseumhüllte Elektroden verwendet. Das Verfahren wird für alle Schweißlagen (Wurzellage, Hotpass, Decklage) und alle Schweißpositionen eingesetzt. Es eignet sich insbesondere für die fallende Schweißposition (Fallnaht). Aufgrund der guten Schutzgasatmosphäre eignet es sich hervorragend als Baustellenschweißverfahren.

Sowohl das WIG- als auch das MAG-Schweißverfahren sind auf der Baustelle aufgrund der gegenüber Witterungseinflüssen empfindlichen Schutzgasatmosphäre nur bedingt einsetzbar und eignen sich daher eher für Werkstattschweißungen. Beide Verfahren werden aufgrund ihres hohen Automatisierungsgrades gerne für Orbitalschweißungen eingesetzt, das WIG-Schweißen aufgrund der hohen erreichbaren Schweißnahtqualitäten auch für Wurzellagen.

Das Gasschmelzschweißen wird für Rohrabmessungen bis maximal DN 150 in allen Schweißpositionen außer bei der Fallnaht angewendet. Aufgrund seiner relativ geringen Wirtschaftlichkeit kommt es eher selten zum Einsatz.

Wasserleitungsrohre

Wasserleitungsrohre sind in der Regel mit den gleichen Schweißparametern wie Gasleitungsrohre zu verschweißen. Aufgrund der bei Wasserleitungsrohren vorliegenden Zementmörtel-Auskleidung sind allerdings einige zusätzliche Punkte zu berücksichtigen.

Insbesondere bei Rohren mit Stumpfschweißverbindung sollte aufgrund der geringeren Wärmeeinbringung nur das Lichtbogenhandschweißen oder das WIG-Schweißen (für die Wurzellage) angewendet werden.

Beim Lichtbogenhandschweißen von Wasserleitungsrohren mit Zelluloseelektrode wird nach ISO 2560 eine Elektrode E 42 2 C 25 (z. B. Thyssen CEL 70 bis zur Streckgrenze von 360 N/mm2) verwendet.

Zur Verringerung der Wärmeeinbringung ist die Wurzellage am Minuspol zu verschweißen und der Schweißstrom möglichst klein zu wählen. Zunächst sollten die unteren Rohrbereiche (z. B. von 3 nach 6 Uhr und von 9 nach 6 Uhr), erst danach die obere Rohrhälfte geschweißt werden. Füll- und Decklagen werden von 12 nach 6 Uhr geschweißt.

Vorgehensweise zur Herstellung einer Schweißverbindung

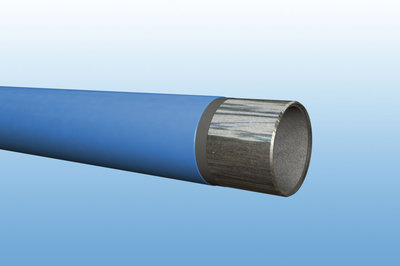

1. Die Schweißkanten sind vor dem Zusammenbau von Oberflächenschutz, Rost und anderen Verunreinigungen zu säubern. Hierzu zählt auch die Entfernung der Umhüllung (einschließlich Haftgrund) im Bereich von 10 x T (10 x Wanddicke), mindestens jedoch auf 100 mm.

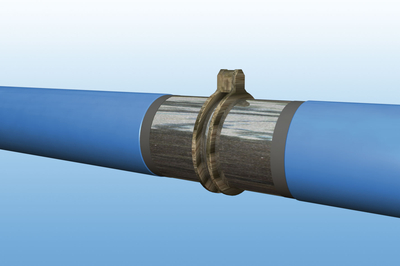

2. Muffen (bei Rohren mit Einsteckschweißmuffe) und Überschieber (bei Rohren mit Überschiebermuffenverbindung) sind, falls erforderlich, auf Schmiedetemperatur anzuwärmen und auf einer Länge von mindestens 30 mm am gesamten Rohrumfang so anzurichten, dass der Wurzelspalt so klein wie möglich ist (sattes Anliegen).

3. Anbringen der Zentriervorrichtung, im Abmessungsbereich bis etwa DN 300 als Außenzentriervorrichtung ohne Brücken oder Stege. So kann die gesamte Wurzellage eingebracht werden, ohne dass die Zentriervorrichtung gelöst werden muss. Bei größeren Rohrdimensionen oder Wanddicken empfiehlt sich u. U. eine innenliegende, pneumatisch oder hydraulisch arbeitende Zentriervorrichtung.

4. Je nach Schweißbedingungen und eingesetztem Rohrwerkstoff sind die Rohrenden entsprechend den in der Schweißanweisung getroffenen Festlegungen vorzuwärmen.

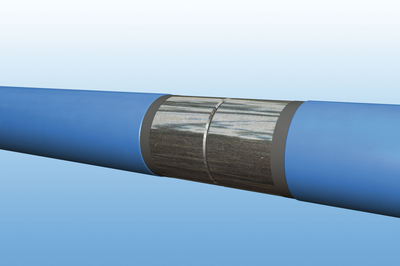

5. Verschweißen der Rohrenden. Hierzu ist der Schweißnahtbereich frei von schädlichen Einflüssen (z. B. Staub, Schmutz, Fett oder Wasser) zu halten und vor Regen und Wind zu schützen. Die Schweißnähte sind mindestens zweilagig auszuführen (Gasschmelzschweißungen bis zu einer Rohrwanddicke von etwa 3,6 mm auch einlagig). Die Schweißnaht ist bis zur Decklage zügig und ohne nennenswerte Unterbrechungen fertigzustellen.

Die Stromstärken betragen in Abhängigkeit vom Elektrodendurchmesser:

| Elektrodendurchmesser (mm) | Stromstärke (A) | |

| Wurzellage | 2,5 bzw. 3,2 | 50-80 bzw. 80-130 |

| Füll- bzw. Decklage | 4,0 | 120-180 |

Gasleitungsrohre

Die Schweißempfehlungen für Wasserleitungsrohre gelten ebenfalls zum Verschweißen von Gasleitungsrohren. Vor allem bei den höherfesten Werkstoffgüten nach ISO 3183 müssen bei der schweißtechnischen Verarbeitung allerdings die legierungs- und herstellungstechnischen Besonderheiten beachtet werden. Die Schweißparameter und die notwendigen Nachbehandlungsmaßnahmen wie z. B. Schutz vor Feuchtigkeit sind in Abhängigkeit von der Werkstoffdicke, der Wärmeeinbringung und der Vorwärmtemperatur in der Schweißanweisung festzulegen.