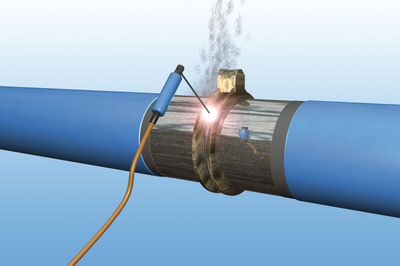

Soudage des tubes

La norme EN 12732 et la DVGW Fiche technique GW 350 contiennent des informations sur la fabrication, le contrôle et l’évaluation des joints de soudure.

Les exigences à remplir par l’entreprise de soudage, en liaison par exemple avec le système d’assurance qualité, dépendent de l’utilisation envisagée pour les conduites et du niveau de qualité associé à celles-ci (de A à D). Les soudeurs doivent être homologués selon DIN EN 287-1 pour les techniques de soudage, les matériaux et les dimensions prévus et être détenteurs d’un certificat de qualification en cours de validité.

En fonction des exigences et des conditions de soudage, les procédés de soudage appropriés sont le soudage manuel à l’arc (procédé 111 selon EN ISO 4063), le soudage TIG (procédé 141), le soudage MAG au gaz actif (procédé 135) ou le soudage oxyacétylénique (procédé 311).

Le soudage manuel à l’arc avec électrode enrobée est le procédé de soudage sur chantier le plus répandu. La norme ISO 2560 préconise d’utiliser des électrodes à enrobage basique ou cellulosique. Ce procédé est utilisé pour toutes les passes de soudage (première passe, deuxième passe, passe de finition) et toutes les positions de soudage. Il convient particulièrement bien au soudage vertical descendant. L’atmosphère bien contrôlé est en outre un avantage déterminant pour le soudage sur chantier.

Les procédés TIG et MAG ne conviennent que dans certaines limites au soudage sur chantier en raison de la sensibilité de l’atmosphère contrôlé aux conditions atmosphériques et seront par conséquent plutôt utilisés pour le soudage en atelier. En raison de leur automatisation poussée, ces deux procédés se prêtent remarquablement au soudage orbital, le soudage TIG étant, quant à lui, également utilisé pour les premières passes en raison de la qualité élevée des soudures qu’il permet d’obtenir.

Le soudage autogène au gaz est utilisé pour des tubes de DN 150 maximum dans toutes les positions de soudage sauf le soudage vertical descendant. Ce mode de soudage a tendance à être moins utilisé en raison de sa rentabilité relativement faible.

Tubes pour conduites d’eau

Les tubes pour conduites d’eau sont généralement soudés selon les mêmes paramètres que les tubes pour conduites de gaz. Un certain nombre de points supplémentaires doivent cependant être respectés en raison du revêtement intérieur en mortier de ciment dont sont pourvus les tubes pour conduites d’eau.

Les joints soudés bout à bout notamment ne devraient être réalisés que par soudage manuel à l’arc ou TIG (pour la première passe) en raison du faible apport de chaleur.

Pour le soudage manuel à l’arc avec électrode cellulosique des tubes pour conduites d’eau, on utilisera une électrode E 42 2 C 25 conforme à ISO 2560 (par ex. Thyssen CEL 70 pour une limite d’élasticité jusqu’à 360 N/mm2).

Afin de limiter l’apport de chaleur, la première passe doit être soudée au pôle négatif en sélectionnant le courant de soudage le plus faible possible. Le soudage s’effectue en commençant par les sections inférieures du tube (par ex. à partir de la position 3 heures à 6 heures et de la position 9 heures à 6 heures), puis par la moitié supérieure du tube. Les passes de remplissage et de finition sont réalisées à partir de la position 12 à 6 heures.

Mode opératoire pour réaliser un joint de soudure :

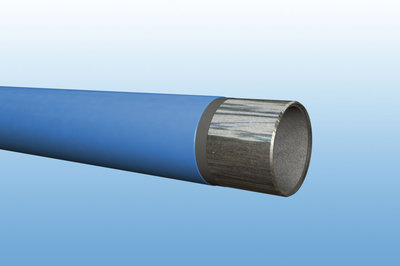

1. Avant leur soudage, les bords doivent être nettoyés pour éliminer toute protection de la surface, la rouille et autres impuretés. L’enlèvement du revêtement (complet avec l’adhésif) sur une zone équivalente à 10 fois l’épaisseur de paroi, ou au moins sur 100 mm, fait partie de cette operation.

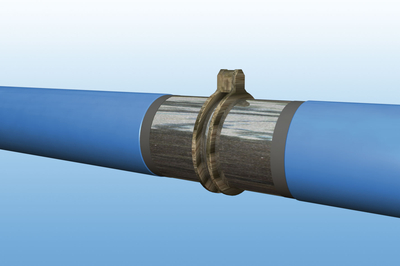

2. Les manchons (des tubes avec joint slip-joint) et les manchons coulissants (des tubes à connexion par joint coulissant) doivent être chauffés à la température de forgeage si nécessaire et leur circonférence complète doit être préparée sur une longueur minimale de 30 mm de sorte que la fente à la racine soit la plus petite possible (ajustage serré).

3. Installation du dispositif de centrage. Utiliser un dispositif de centrage du type mandrin d’alignement externe pour les tubes d’environ DN 300 maximum. La première passe peut ainsi être complètement déposée sans qu’il soit nécessaire de desserrer les mors du mandrin. Pour de grandes dimensions et fortes épaisseurs de tubes, il est recommandé d’utiliser un dispositif de centrage intérieur pneumatique ou hydraulique.

4. En fonction des conditions de soudage et du matériau des tubes utilisé, les extrémités des tubes doivent être préchauffées comme prescrit dans les instructions de soudage.

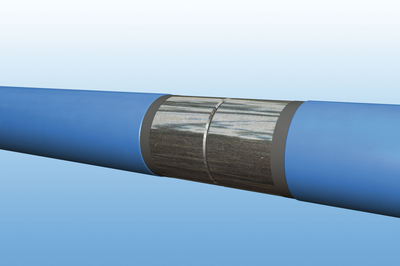

5. Soudage de l’extrémité des tubes : la zone de la soudure doit être protégée contre les influences défavorables (comme par ex. la poussière, les salissures, la graisse et l’eau) ainsi que de la pluie et du vent. Les soudures doivent être exécutées en deux passes minimum (les soudures peuvent être réalisées en une seule passe en cas de soudage autogène au gaz et pour une épaisseur de paroi maximum d’environ 3,6 mm). La soudure doit être réalisée rapidement et sans interruptions notables jusqu’à la passe de finition.

Le courant de soudage recommandé est fonction du diamètre de l’électrode :

| Diamètre de l’électrode (mm) | Intensité du courant (A) | |

| Première passe | 2,5 ou 3,2 | 50-80 ou 80-130 |

| Deuxième passe / passe de remplissage | 4,0 | 120-180 |

Tubes pour conduites de gaz

Les recommandations pour le soudage des conduites d’eau sont également applicables au soudage des conduites de gaz. Cependant, avec des nuances d’acier à résistance mécanique plus élevée selon EN ISO 3183 notamment, les particularités des alliages et de leur procédé de fabrication doivent être prises en compte lors du soudage. Les paramètres de soudage et les opérations post-soudage nécessaires, c.à.d. la protection contre l’humidité, doivent être adaptés à l’épaisseur du matériau, à l’apport de chaleur et définis en conséquence dans les instructions de soudage.